COMBUSTÃO DA LENHA

Eficiência, Segurança e Praticidade na Geração de Vapor com Biomassa

PREFÁCIO

Após mais de cinco décadas de convivência com caldeiras e vapor, senti a necessidade de reunir nesta matéria o conhecimento técnico e a experiência prática adquiridos ao longo de anos de trabalho junto às indústrias.

Esta publicação aborda a relação entre caldeiras e seus fluídos térmicos (biomassa/lenha), com foco na eficiência, economia energética e segurança operacional, procurando ser o mais sintética e prática possível.

O objetivo desta obra é oferecer uma ferramenta de trabalho acessível a todos que, direta ou indiretamente, estejam vinculados à geração e ao uso do vapor.

Não se trata de um paper teórico voltado exclusivamente a engenheiros, mas sim de um Manual Prático destinado especialmente aos operadores de caldeira — profissionais que, no dia a dia, garantem o funcionamento seguro e eficiente desse equipamento essencial.

Buscou-se estabelecer um equilíbrio entre o conhecimento técnico-teórico, muitas vezes de difícil acesso aos operadores, e o conhecimento prático-operacional, que nem sempre é devidamente registrado ou transmitido.

Nosso propósito é oferecer aos operadores uma fonte de informação clara e objetiva, que lhes permita compreender e solucionar, com base racional, as diversas situações que surgem no cotidiano operacional.

Não podemos ignorar que a caldeira é, na maioria dos casos, o equipamento mais importante de uma planta industrial.

Existem, portanto, razões suficientes que justificam este modesto intento de colaboração, para que operadores, engenheiros e gerentes, cada qual dentro de suas atribuições, disponham de ferramentas úteis que contribuam para uma combustão segura, eficiente e limpa.

Por fim, é importante lembrar que a combustão de biomassa é uma responsabilidade compartilhada entre diversos setores da unidade industrial — desde o comprador da lenha até o operador da caldeira.

Para que o processo alcance o rendimento máximo, é essencial que cada elo dessa corrente atue com responsabilidade, conhecimento e comprometimento.

"UMA CORRENTE É FORTE SE TODOS OS ELOS QUE A COMPÕEM FOREM EFETIVAMENTE RESISTENTES".

1. Introdução

Uma caldeira é tão boa quanto a sua fornalha.

Toda a técnica de uma caldeira, repousa sobre as condições ideais de combustão, pois em geral, temos em qualquer caldeira, uma zona de radiação e outra de convecção. Porém, uma verdade é comum a todas elas:

Transformar na câmara de combustão, os combustíveis em gases de combustão. Em outras palavras, buscar obter gases, que permutam seu calor com a água que vai evaporar. Apesar de termos o mesmo fim, os meios são bem diferentes.

Sempre se atribui a uma boa combustão a condição de se ter 3T, isto é:

- TURBULÊNCIA: se refere a uma íntima combinação do oxigênio com o combustível, e a turbulência propicia esta condição. Nos combustíveis líquidos e gasosos, esta situação é facilmente atingida pela atomização. Nos combustíveis sólidos em estado de pó ou muito subdivididos, tal como o carvão pulverizado, serragem, casca de arroz, etc., também pode-se atingir tal turbulência. Nota-se que o excesso de ar requerido para a combustão é decorrência desta condição.

- TEMPO: se refere à duração desta combustão, ou seja, o tempo de permanência ou residência na fornalha. A palavra fornalha tem aqui o sentido amplo de lugar ou espaço onde se inicia e se completa a combustão. Uma partícula de combustível atingirá a total combustão se permanecer tempo suficiente em contacto com o oxigênio, o que lhe permitirá completar a combustão, isto é, que todos os seus elementos combustíveis (carbono, hidrogênio, enxofre, etc.), se transformem em gases de combustão.

- TEMPERATURA: tem aqui o significado que se pode considerar bem amplo, pois a uma baixa temperatura a combustão não ocorre e a uma temperatura muito elevada poderemos ter a fusão das cinzas. A temperatura é mais importante na transmissão de calor, constituindo-se em parâmetro de relevante papel no dimensionamento da câmara de combustão e da zona de convecção da caldeira.

2. Condições para a Economia de Energia

O uso de estratégias para conservação de energia não é nenhuma novidade. O sucesso econômico de qualquer processo competitivo requer o uso eficiente da energia disponível.

O uso de vapor como meio de distribuição de energia é fato indiscutível. A geração de vapor é de fundamental importância nas indústrias em geral, mas principalmente em indústrias químicas que utilizam processos contínuos, como refinarias, indústrias de papel e celulose, fertilizantes, etc.

Na operação de caldeiras, deve-se atentar para todo e qualquer fator que possa reduzir o consumo de combustível. Este objetivo pode ser atingido através de uma variedade de medidas, que vão desde o ajuste fino dos procedimentos de operação e maior rigor nas técnicas de manutenção até a instalação de complexos acessórios para recuperar calor.

2.1. Porque controlar a combustão?

Os custos da queima de combustíveis industriais sempre foram muito dispendiosos e isto significa parâmetro de gestão na indústria. Com progresso tecnológico exigindo sempre mais dos sistemas e equipamentos térmicos, isto obriga uma regulagem mais fina e adequada de um sistema de queima para se evitar perdas de calor excessivas e perdas de combustível.

Em função do combustível utilizado, podem ser usadas diversas técnicas no aumento da eficiência térmica do sistema. Para uma caldeira que opera permanentemente com uma produção de vapor definida, ou mesmo com pequenas variações de carga, as possibilidades de redução das perdas de energia, e consequentemente economia de combustível, estão associadas, basicamente a dois fatores:

- Redução do excesso de ar e da temperatura dos gases de combustão na chaminé, através do controle adequado da combustão e da manutenção e limpeza dos tubos da caldeira;

- Otimização do tratamento da água de alimentação, que deve ser contínuo e com análises periódicas, objetivando a redução das purgas e das incrustações que dificultam a troca de calor e provocam a elevação da temperatura dos gases de chaminé.

2.2. Operando um sistema de queima

Para queima de combustíveis sólidos, estes devem ser introduzidos na fornalha com menor umidade possível. Seu tamanho também influencia durante a queima. Um dos fatores principais para o controle da queima de sólidos é a medição das pressões de fornalha e tiragem dos gases.

2.3. Ar estequiométrico (oxigênio teórico)

Quando o oxigênio fornecido ao processo é apenas o suficiente para queimar completamente os elementos combustíveis, diz-se então que a reação é estequiométrica.

Quando a quantidade de oxigênio é maior, fala-se em excesso de oxigênio e, em caso contrário, fala-se em falta de oxigênio, situação na qual não se pode realizar a combustão completa dos elementos constituintes do combustível.

Como usualmente o oxigênio é retirado do ar atmosférico fala-se em excesso de ar ou falta de ar.

| VOLUME (%) | MASSA (%) | |

|---|---|---|

| Nitrogênio | 79 | 77 |

| Oxigênio | 21 | 23 |

| Densidade | 1,293 kg/Nm³ | |

- Composição aproximada do ar atmosférico

3. Processo da Combustão

O conhecimento básico dos fenômenos que caracterizam a combustão industrial é um dos primeiros passos para quem deseja levar realmente a cabo um programa de conservação de energia.

A combustão de maneira geral, é descrita como um conjunto de reações químicas entre duas substâncias ditas combustível e comburente, ocorrendo a alta velocidade e alta temperatura, onde se dá uma intensa liberação de calor com a emissão simultânea de luz. O combustível ao reagir com o comburente (ar atmosférico), dará origem aos gases de chaminé, compostos de N₂, O₂, CO₂, H₂O, CO e SO₂.

A combustão é completa quando o combustível queima em sua totalidade, ou seja, os reagentes são levados ao seu grau de oxidação máxima e não há formação de CO.

Usando-se o gás metano (CH₄) para demonstração de combustão perfeita, temos:

CH₄ + 2O₂ → CO₂ + 2H₂O + Q₁

Com o uso de ar atmosférico, a adequação se converte agora na seguinte forma:

CH₄ + 2O₂ + 8N₂ → CO₂ + 2H₂O + 8N₂ + Q₁

Nas reações acima, Q₁ representa a quantidade de calor liberada quando da reação. O cuidado é a formação de CO, sendo uma reação de oxidação incompleta, com menor liberação de calor que a oxidação de CO₂.

C + ½O₂ → CO + Q₂

Em função da composição do combustível, teremos maior ou menor energia liberada pelo mesmo, sendo que a medida desta energia liberada se chama Poder Calorífico. Aqui distingue-se Poder Calorífico Superior (PCS) e Poder Calorífico Inferior (PCI). Entende-se por PCS, a totalidade da energia liberada pela reação, e por PCI, a energia liberada subtraída a energia necessária para vaporizar a eventual umidade do combustível e a água formada pela reação.

O objetivo de qualquer trabalho de otimização é aproveitar ao máximo a energia liberada pela reação, reduzindo o custo da geração de vapor. A seguir serão discutidos alguns fatores potenciais para aumentar a eficiência, tanto de queima como de troca térmica.

A madeira é uma material combustível, cujo poder calorífico depende em grande medida do seu teor de umidade.

O poder calorífico decresce conforme aumenta o teor de umidade da madeira. Isto se deve às várias perdas de energia que ocorrem durante a combustão, e que estão relacionadas com:

- aquecimento da água na madeira;

- a evaporação da água na madeira;

- a separação da água combinada nas paredes celulares;

- a elevação da temperatura do vapor d'água para aquela dos gases de exaustão;

- a evaporação da água formada pela combustão do hidrogênio; e

- o ar para combustão e de substâncias não queimadas.

| Ar atmosférico | Ar de combustão | Gases de combustão |

|---|---|---|

| Gases de combustão úmidos | m³ N/kg - Combustível | m³ N/kg - Combustível |

| Eo (Sec) | 4,4 | 5,1 |

4. Excesso de Ar

Sendo a combustão uma reação química, obedece todas as regras de cinética e equilíbrio para o processo. Ou seja, devem ser satisfeitas algumas condições básicas para que a combustão se processe da melhor maneira possível. Pode-se citar:

- A quantidade de comburente deve ser suficiente em relação à quantidade de combustível, sendo que os mesmos devem formar uma mistura íntima, homogênea e prévia;

- A temperatura no recinto onde se dá a combustão deve ser a mais elevada possível.

A partir do exposto acima, pode-se desenvolver toda a análise da influência do excesso de ar na eficiência do sistema de geração de vapor. Têm-se dois aspectos quanto à adição de ar de queima:

- Adicionando-se ar em proporções estequiométricas ou com falta de oxigênio, observa-se combustão incompleta do combustível, com consequente redução na eficiência de queima;

- Com adição de ar em excesso, deve-se considerar o mínimo excesso que permita a queima total do combustível, e minimize as perdas pelo N₂ que rouba calor útil do processo, reduzindo a temperatura da chama.

Este N₂ entra na câmara de combustão à temperatura ambiente e sai pela chaminé com uma temperatura muito maior, roubando calor que poderia ser usado na geração vapor.

Esta é uma eficiência básica que temos que aceitar, porque não dispomos de maneiras econômicas de separar o O₂ do N₂. Aqui, o que se pode fazer é controlar a operação de forma a trabalhar com menor excesso de ar possível e reduzir a temperatura dos gases de chaminé, para que se possa reduzir a parcela de calor roubada pelo N₂ presente no ar comburente.

A consequência do excesso de ar da lenha é a variação do CO₂ e a % de perdas de calor do PCI, como mostra a tabela a seguir.

4.1. % Perdas De Calor Do PCI Da Lenha Devido Ao Excesso De Ar Na Queima Temperatura Dos Gases Na Chaminé:

| % CO2 | % Exc. Ar | 200 | 225 | 250 | 275 | 300 | 375 |

|---|---|---|---|---|---|---|---|

| 18,00 | 12,00 | 11,60 | 13,10 | 14,50 | 16,00 | 17,50 | 20,40 |

| 17,00 | 19,00 | 12,30 | 13,90 | 15,40 | 16,70 | 18,50 | 21,60 |

| 16,00 | 26,00 | 13,10 | 14,70 | 16,40 | 18,00 | 19,70 | 23,00 |

| 15,00 | 34,00 | 14,00 | 15,70 | 17,50 | 19,20 | 21,00 | 24,50 |

| 14,00 | 44,00 | 15,00 | 16,80 | 18,70 | 20,60 | 22,50 | 26,20 |

| 13,00 | 55,00 | 16,10 | 18,10 | 20,10 | 22,20 | 24,20 | 28,20 |

| 12,00 | 68,00 | 17,50 | 19,70 | 21,80 | 24,00 | 26,20 | 30,60 |

| 11,00 | 83,00 | 19,00 | 21,50 | 23,80 | 26,20 | 28,60 | 33,40 |

| 10,00 | 102,00 | 21,00 | 23,60 | 26,20 | 28,80 | 31,50 | 36,70 |

| 9,00 | 124,00 | 23,30 | 26,20 | 29,10 | 32,00 | 35,00 | 40,80 |

| 8,00 | 152,00 | 26,20 | 29,50 | 32,80 | 36,00 | 39,30 | 45,90 |

| 7,00 | 188,00 | 30,00 | 33,70 | 37,50 | 41,20 | 45,00 | 52,50 |

| 6,00 | 236,00 | 35,00 | 39,50 | 43,70 | 48,10 | 52,50 | 61,20 |

| 5,00 | 304,00 | 42,00 | 47,20 | 52,50 | 57,70 | 63,00 | 73,50 |

4.2. Excesso de Ar (coeficiente de ar)

Quando o oxigênio fornecido ao processo é apenas o suficiente para queimar completamente os elementos combustíveis, diz-se então que a reação é estequiométrica.

Define-se então o coeficiente de ar (n) como sendo:

Com esta definição, tem-se n = I para combustão estequiométrica n >I para combustão com excesso de ar e n < I para combustão com falta de ar (incompleta).

Nos processos industriais de combustão, a determinação de n pode ser feita basicamente de duas maneiras:

- Medindo-se as vazões (mássicas ou volumétricas em alguns casos), de combustível e ar de combustão, utilizando a expressão acima;

- Medindo os teores de CO₂, O₂ ou CO nos gases de combustão e calculando-se n a partir de um desses valores, que é o mais preciso.

A determinação dos gases, que é o método mais prático e rápido, poderá ser feita utilizando-se vários dispositivos de medição.

Faixa de ajuste O₂: 10%

4.3. Gases de combustão e seu controle pelas medições

O controle da combustão, da relação ar/combustão, velocidade e quantidade da mistura gasosa, pode ser feito por instrumentos que medem basicamente o seguinte:

- teor de dióxido de carbono nos gases (CO₂);

- teor de oxigênio nos gases (O₂);

- teor de monóxido de carbono nos gases (CO);

- temperatura dos gases;

- pressões (medida de tiragem);

- índice de emissão de fuligem (para queimadores a óleo).

Somente com o uso de um analisador de CO₂, já conseguimos boas informações acerca do processo, mas somente com a leitura de CO₂, não podemos verificar como está a eficiência de queima, logo, em plantas maiores, são utilizados analisadores de O₂ e CO₂ para que além da porcentagem de ar em excesso, saiba-se também qual a eficiência de queima.

As informações necessárias para tomada de decisões com relação à redução do excesso de ar podem ser levantadas através de gráficos fornecidos pelo fabricante ou pela determinação dos balanços de massa e energia aplicados à combustão.

Em resumo, pode-se dizer o excesso de ar é a mais importante variável envolvida no processo de combustão, afetando fortemente a eficiência térmica de uma caldeira.

Este excesso pode ser controlado com diversos esquemas diferentes conforme a sofisticação desejada, indo desde o uso de analisadores portáteis até as malhas de controle caracterizadas pela presença de analisadores de gases que operam de forma contínua.

5. Temperatura de Combustão

A umidade afeta a temperatura dos gases, pois o calor utilizado para evaporar a água não irá contribuir para chegar à temperaturas mais elevadas. Isto significa termos menor temperatura na fornalha, isto é, menor transmissão de calor por radiação.

A tabela abaixo indica a temperatura teórica de combustão da lenha devido a umidade contida.

Temperatura Teórica De Combustão Da Lenha:

| U % | PCI kcal/kg | To °C |

|---|---|---|

| 0 | 4756 | 1620 |

| 10 | 4221 | 1580 |

| 20 | 3687 | 1540 |

| 30 | 3153 | 1490 |

| 40 | 2620 | 1420 |

| 50 | 2085 | 1320 |

| 60 | 1551 | 1190 |

| 70 | 1016 | 990 |

Nas fornalhas industriais as temperaturas são inferiores à teórica porque sempre há perdas e absorção de calor pelos tubos ou paredes de água das câmaras de combustão, mediante transmissão do calor por radiação.

Esta absorção de calor varia com a quarta potência da temperatura absoluta da chama, de modo que se uma chama tem 1000°C e outra tem 1100°C a diferença da absorção é de 46% a mais. Aí está a razão da importância que se dá à temperatura da chama bem para tirar o máximo proveito desta absorção elevada nas superfícies de aquecimento expostas a radiação na fornalha.

6. A combustão da Lenha

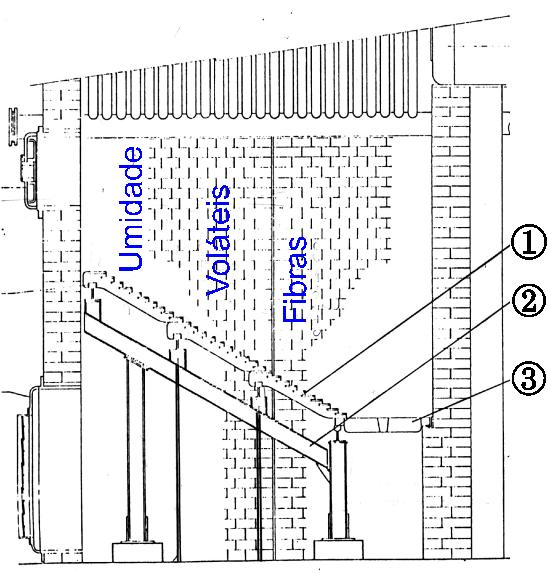

Como mostra a ilustração, a tora de lenha na sua composição é composta de celulose (fibra), lignina (material colante) umidade natural (intrínseca correspondente à 15%) e de espaços vazios (porosidade) onde a umidade livre entra (absorve) ou sai (evapora) da lenha.

Com base nesta composição a queima da lenha se dá em três estágios:

- O primeiro (umidade), é da secagem que ocorre de fora para dentro e que requer certo tempo, sendo maior o tempo para os pedaços maiores.

- O segundo (lignina), é o da destilação e queima dos voláteis. Convém aqui salientar que a lenha, em virtude de seu alto teor em material volátil, produz chama longa.

- O terceiro (fibra), e último estágio é o da queima do carbono fixo que necessita de 400° a 550°C de temperatura mínima para queimar ou, a chama se extingue se a temperatura for inferior.

Devido ao calor intenso há a queima da fibra, isto é, as moléculas se quebram, liberando o carbono "fixo" para o ar livre. Como o carbono é altamente relativo, se junta de imediato com o "O₂" formando o CO₂.

É obvio que analisamos apenas um pedaço de madeira úmida, mas numa fornalha temos as três fases ocorrendo simultaneamente, pois a lenha é continuamente alimentada e há interferência do vapor d'água que se desprende no primeiro estágio com a destilação do segundo e assim por diante.

Quando o processo de queima não obedece estes estágios onde o vapor d'água, os voláteis e fibras queimam simultaneamente, a formação de CO e C (fumaça preta), é inevitável. O vapor d'água irá se interpor entre o carbono e o oxigênio, interferindo na reação para CO₂. A consequência é o consumo maior de lenha, deposição de fuligem pelo lado dos gases e perda de rendimento.

6.1. Umidade na Lenha

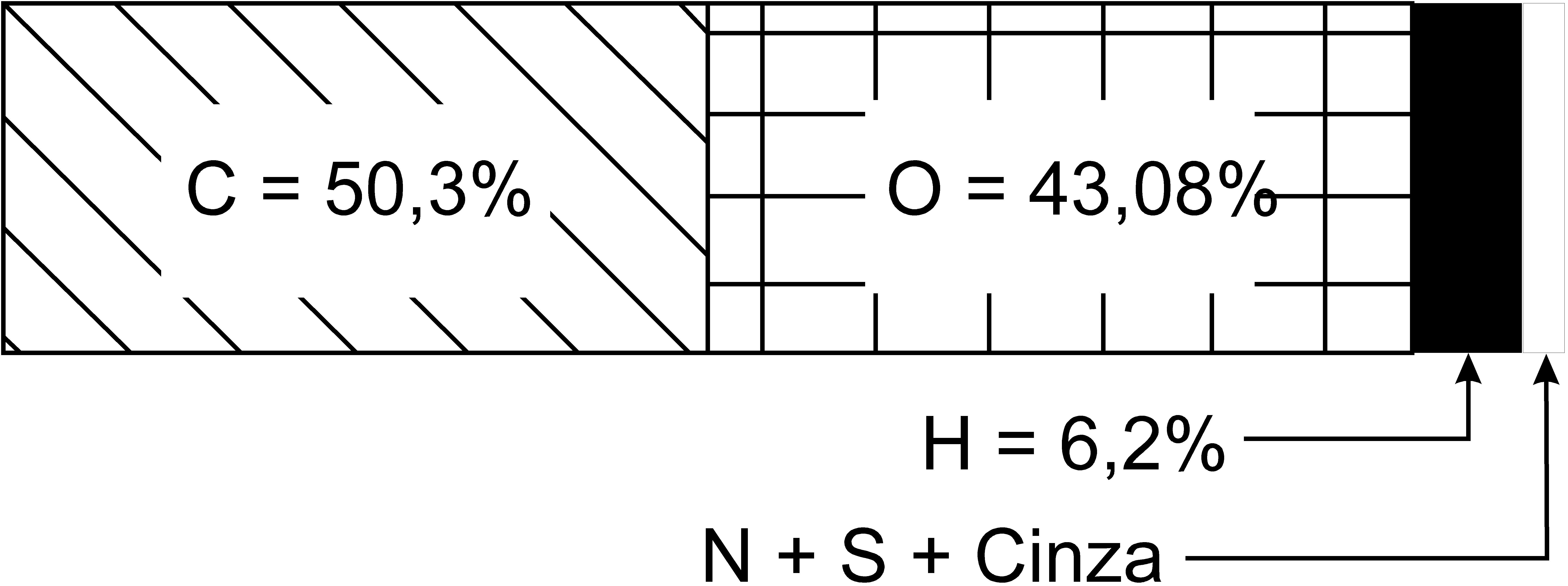

As tabelas abaixo indicam todos os dados importantes na combustão da lenha, no que tange os aspectos físicos e químicos.

6.1.1. Dados Típicos Da Lenha Seca:

| ELEMENTOS | % |

|---|---|

| Carbono | 50,30 |

| Hidrogênio | 6,20 |

| Oxigênio | 43,08 |

| Nitrogênio | 0,04 |

| Cinzas | 0,37 |

| Total | 100,00 |

Resultados desta Lenha:

- Poder calorífico superior: 5083 kcal/kg

- Poder calorífico inferior: 4755 kcal/kg

- Ar teórico: 6,07 kcal/kg

- CO₂ máximo: 20,02%

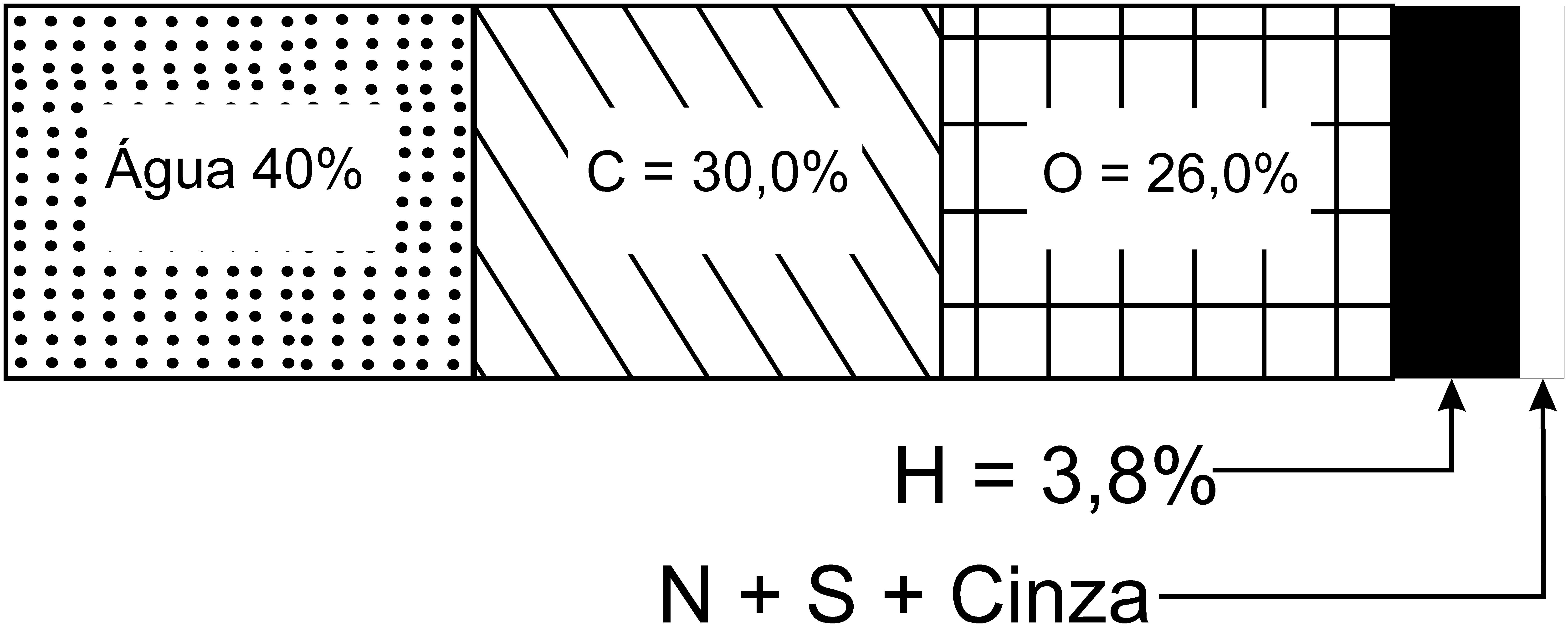

O que se passa com a lenha quando a umidade se modifica, contendo 40 % de umidade.

6.1.2. Dados Típicos Da Lenha Úmida:

| ELEMENTOS | % |

|---|---|

| Água | 40,00 |

| Carbono | 30,00 |

| Hidrogênio | 3,80 |

| Oxigênio | 26,00 |

| Nitrogênio + Cinzas | 0,20 |

| Total | 100,00 |

Resultados desta Lenha:

- Poder calorífico superior: 3050 kcal/Kg

- Poder calorífico inferior: 2620 kcal/Kg

- CO₂ máximo: 14,40%

6.2. Ilustrações

As ilustrações abaixo apresentam graficamente as diferenças verificadas acima.

6.2.1. Lenha Seca:

- Poder calorífico superior: 5.083 kcal/Kg

- Poder calorífico inferior: 4.756 kcal/Kg

6.2.2. Lenha com 40% de Umidade:

- Poder calorífico superior: 3.050 kcal/kg

- Poder calorífico inferior: 2.620 kcal/kg

As figuras dão uma óbvia indicação do que ocorre quando se introduz "umidade" num combustível.

Recordando:

- PCS é a totalidade do calor liberado na combustão;

- PCI é a totalidade do calor liberado na combustão deduzido, o calor usado para vaporizar a sua própria umidade, bem como a umidade resultante da combustão do hidrogênio.

Na lenha seca, a diferença do PCS e PCI, é de 327 kcal/kg. Esta diferença foi observada para vaporizar a água resultante da combustão dos 6,2 % de hidrogênio.

Na lenha úmida, a adição de água, provoca uma redução de teor de hidrogênio, e de carbono em termos percentuais, em conseqüência, reduzirá o poder calorífico superior e o poder calorífico inferior.

A tabela, mostra a importância da umidade contida na lenha afetando os seus poderes caloríficos.

Variação dos Poderes Caloríficos com a Umidade de Lenha:

| Umidade (%) | PCS (kcal/kg) | PCI (kcal/kg) |

|---|---|---|

| 0 | 5.083 | 4.756 |

| 10 | 4.575 | 4.221 |

| 20 | 4.067 | 3.687 |

| 30 | 3.558 | 3.153 |

| 40 | 3.050 | 2.619 |

| 50 | 2.542 | 2.085 |

| 60 | 2.033 | 1.551 |

| 70 | 1.525 | 1.016 |

| 80 | 1.017 | 482 |

| 90 | 508 |

Conclusão: Utilizar lenha verde, podre, ou com umidade alta, significa consumir mais lenha, afetar a produção de vapor de caldeira, aumentar as cinzas e criar mais problema para os operadores de caldeira.

7. O Significado da Análise dos Gases

Através da medição de CO₂ e do O₂ é possível determinar o excesso de ar empregado na combustão, conhecendo-se o CO₂ máximo estequiométrico do combustível.

- Combustível: Lenha

- CO₂ máximo: 20,10%

QUANTO MAIOR O CO₂ MENOR EXCESSO DE AR

QUANTO MENOR O CO₂ MAIOR EXCESSO DE AR

QUANTO MAIOR O O₂ MAIOR O EXCESSO DE AR

QUANTO MENOR O O₂ MENOR O EXCESSO DE AR

7.1. Qual o valor ideal do CO₂ na queima?

O CO₂ é aquele que assegura combustão completa com alguma margem de segurança. Para ter poucas perdas de calor, o CO₂ deve ser alto. Mas nem sempre o CO₂ alto significa bom rendimento, portanto somente a medição de CO₂ não estabelece parâmetros de excesso de ar ideais para uma boa queima.

Faixa de ajuste de CO₂:

- Combustível: Lenha

- Faixa de ajuste de CO₂: 12,0 a 17,0%

Em instalações de queima a lenha ou bagaço, verifique o teor de O₂, umidade do material e o teor de CO.

7.2. CO₂ Sozinho não pode definir o excesso de ar

A mesma leitura de CO₂ pode ser obtida com menos ar como para mais ar.

7.3. Interpretação das medições do CO₂ e O₂

Um baixo teor de CO₂ (alto O₂) nos gases, pode ocorrer devido a:

- Tiragem excessiva;

- Excesso de ar na queima;

- Entrada de ar falso na fornalha;

- Atomização / mistura imperfeita entre ar / combustível.

7.4. Temperatura dos gases na base da chaminé

Quanto maior for a temperatura dos gases, maiores serão as perdas de calor sensível pela chaminé. Em caldeiras flamotubulares, a temperatura deve situar-se em torno de 200 a 250 °C, porém, isto nem sempre é possível em muitos outros processos. Neste caso, procura-se recuperar esta forma de energia aquecendo-se a água de alimentação de caldeiras ou pré - aquecendo o ar de combustão.

Inúmeras causas estão ligadas à temperatura excessiva dos gases na base da chaminé, a principal delas é o excesso de ar na queima.

A temperatura dos gases aumenta excessivamente quando:

- os tubos estão sujos;

- a fornalha é inadequada ou curta;

- queimador opera em marcha forçada;

- o excesso de ar empregado é muito alto;

- a superfície de aquecimento foi reduzida;

- o consumo de combustível é superior ao normal;

- a parte refratária traseira da caldeira está danificada;

- tiragem excessiva, puxando os gases com maior velocidade;

- os tubos estão com muita incrustação em sua superfície do lado d'água;

- sedimentos ou lama.

8. Descritivo de Uso de Ante-Fornalha com Grelhas

8.1. Ante-Fornalha para Combustão

A combustão se processa na ante-fornalha convertendo energia química potencial do Combustível em um agente dinâmico que é o calor.

Sua posição e forma são projetadas em função do máximo rendimento da combustão, do modelo da caldeira, do combustível a ser utilizado, do tipo de tiragem, entre outros.

Na Grelha Fixa Terminal Fixo, inclinadas, a combustão se processa no início do grelhado e, o combustível é liberado de seu excesso de umidade antes mesmo de queimar-se totalmente. A superfície da grelha inclinada fica então determinada, pela largura e comprimento tomados ao longo de sua inclinação.

Na teoria as toras de lenha deveriam rolar no leito da grelha, para que se processem as três etapas da gaseificação de forma separada. Na prática estas toras não conseguem rolar no leito, sendo normalmente empilhadas no fundo da grelha (suporte). Com esta configuração a zona para retirada da umidade e da geração da gaseificação dos voláteis fica descoberta, proporcionando uma entrada de ar em excesso não participando do processo de combustão. A solução encontrada pelos fabricantes é bloquear os dutos de entrada de ar, forçando ar na sua totalidade a entrar na zona de fibra (carbono fixo) e gerar a gaseificação e a sua combustão.

Este processo proporciona um baixo rendimento da combustão pois, no mesmo ambiente (ante-fornalha), há reação endotérmica (aquecimento e gaseificação da lenha) e reação exotérmica (queima dos gases e liberação do calor), associado ao não atendimento do projeto construtivo do fabricante (gaseificar e queimar em todo o leito da grelha), agravando este sistema de combustão

Grelha Fixa Terminal Fixo

Legenda:

- 01 grelha inclinada

- 02 grelha plana

- 03 suporte

O primeiro terço do leito da grelhas tem a finalidade de eliminar a umidade.

O segundo terço do leito da grelha tem a finalidade de gerar a gaseificação dos voláteis.

O terceiro terço do leito da grelha tem a finalidade de gaseificar as fibras (carbono fixo).

O terminal plano da grelha, ajuda a completar a combustão e utilizar calorias provenientes da radiação do combustível incandescente, antes da queda das cinzas no cinzeiro.

8.2. Sistema de Alimentação, Secagem e Queima

A alimentação do combustível para queima deve ser efetuada no início da inclinação (1/3 da grelha inclinada) para a pré - secagem do combustível, que tende a descer para a região de queima principal ou seja, parte mediana (2/3 da área inclinada, até o início da grelha plana). Por este motivo, a alimentação do combustível deve ficar restrita à parte inicial da grelha inclinada, assegurando o preenchimento da superfície da mesma, com uma camada de combustível uniformemente distribuída na pré - secagem e na combustão.

Observar Que:

1°) Para que se proceda uma combustão eficiente, o operador deve alimentar a caldeira de tal forma que o combustível colocado na parte superior seja empurrado pelo que está sendo alimentado, até que se forme um leito uniforme. Esse procedimento, evita a passagem de ar falso, o qual não têm participação efetiva na combustão e ocasionaria uma corrente direta para a fornalha.

A grelha plana, localizada na região posterior à inclinada, não faz parte da queima principal e é utilizada para pós - queima de eventuais resíduos, que não tiveram combustão perfeita na parte inclinada.

Posteriormente, o resultado da combustão se precipita ao cinzeiro.

2°) A lenha de alimentação não deverá ter diâmetro superior à 260 mm.

8.2.1 Grelhas

Grelhas consistem de um arranjo de barras fundido. Consideráveis esforços têm sido feitos para melhorar a combustão aumentando o número e diminuindo os espaços entre as barras, de tal sorte a proporcionar uma corrente de ar mais difusa e fina.

Estas grelhas existem em diversos tamanhos e formas. Apresentam vantagens quanto à sua fácil substituição. Quebram-se e empenam facilmente. Sua única refrigeração possível é o ar que penetra de baixo para cima para atingir o leito da lenha.

Sofre grandes deformações principalmente quando se quer extinguir o fogo e então de veda o ar para cortar a combustão. Sem ar para a sua refrigeração e às vezes com um cinzeiro baixo onde brasas estão ardendo ainda, entram em inevitável colapso. Em certos casos arremessam sobre as grelhas, isto é, sobre a lenha, água para apagar, consequentemente, temos as fraturas.

Para as lenhas em toras, lenha metrada, não temos muita escolha senão o uso de grelhas. Tornou-se então necessário que se criasse uma grelha que fosse suficientemente forte para resistir o impacto da lenha e ao mesmo tempo que não sofresse com as severas condições de variações de temperatura.

Foi assim criada e patenteada a grelha constituída de tubos de água pertencente ao circuito de circulação natural da caldeira.

Estas grelhas são mantidas a uma temperatura igual à da situação da água mais cerca de 50°C o que lhes garante total imunidade às variações de temperatura. Sendo construídas de tubos de parede grossa apresentam grande resistência mecânica ao impacto e ao desgaste.

Salientamos que o impacto não é tão grande quanto se imagina, pois a lenha é em geral arremessada sobre um leito de lenha já queimado o que amortece o choque.

8.2.2. Limpeza nas Grelhas Fixas

- Deve-se fazer limpezas periódicas, cuja frequência será determinada após observações das condições do grelhado, mediante a queima.

- Para combustíveis com altas porcentagens de cinzas, cascas ou resinas, ocorrerão entupimentos frequentes nas grelhas. Em alguns casos, esta frequência, começa a aumentar e há necessidade em usar soprador com vapor.

Nestas circunstâncias, o operador deve projetar um jato do soprador nos espaços da grelha de 2 a 6 vezes ao dia, de maneira a manter livre a passagem de ar. Esta operação deverá ser feita no momento em que o sistema de exaustão estiver desligado, evitando-se assim, que as cinzas sopradas sejam levadas para o interior do corpo.

8.2.3. Depósitos de Cinzas

É impossível, manter as paredes de uma fornalha livres de formação de cinzas. Desde que a espessura destas formações não seja considerável, não causam problemas.

As camadas de cinzas diminuem a absorção calorífica dos tubos, alterando a circulação apropriada e ocasionando superaquecimento nas partes limpas dos tubos. Deste modo, recomenda-se não deixar acumular cinzas por muito tempo.

Observação: Nunca deixar que as cinzas cheguem à acumular de maneira que atinjam às grelhas. Cerca de 70 % do calor produzido na caldeira é absorvido na fornalha.

O calor desprendido por unidade de volume é em torno de 300.000 kcal/m³.

9. Uso de combustíveis sólidos

O objetivo fundamental na utilização de um combustível é alcançar a melhor transformação energética possível (ou seja, a melhor combustão possível), atendendo não só a eficiência térmica, como a segurança, a limpeza das emissões, os custos operacionais, de manutenção e, a resposta às variações de carga.

É sabido que os combustíveis sólidos criam maiores dificuldades na sua utilização que os líquidos ou gasosos, pela razão já mencionada de estar mais longe da fase gasosa que se necessita para que se desenvolva o fenômeno de combustão.

A reação química de combustão exige o cumprimento de condições físicas específicas para seu desenvolvimento, a saber:

- Dosificação do ar;

- Temperatura;

- Pulverização;

- Turbulencia;

- Tempo;

Os fatores 1 e 2 devem se regular em função do tipo de combustível. O fator 3 deve ser alcançado por tratar-se de um fenômeno químico a nível molecular, com elementos que se combinam na fase gasosa.

Por último, para culminar o processo, se necessita o fator 4 para assegurar una mescla íntima entre o combustível e o oxigênio do ar mediante turbulência e dar-lhe tempo para que a reação se complete dentro da câmara de combustão de onde se cumprem as condições anteriores.

É claro que os cincos fatores estão inter-relacionados. Por exemplo, não ter uma boa turbulência e tempo de residência na zona onde se tem a temperatura adequada, exige trabalhar com dosificação de ar inadequada, maior excesso e portanto, menor eficiência, resultando em se ter partículas sem queimar nos gases da chaminé (monóxido de carbono e/ou fuligem).

O motivo central da dificuldade na utilização de um combustível sólido está principalmente em se conseguir chegar ao fator 3 ou seja, chegar ao estado no qual a reação química de combustão se faça possível. Desde aí os problemas inerentes aos sistemas convencionais de queima direta sobre grelhas, caracterizados por uma necessidade de elevado excesso de ar e, por conseguinte, baixa eficiência por se tratar de efetuar todas as etapas da combustão em forma simultânea, ao tempo de poder impedir o arraste das partículas sem queimar e obrigar a instalação de sistemas de depuração sumariamente caros.

10. Observações Importantes

10.1. Deve ser analisado o caso de um tronco grande e um tronco de pequeno tamanho. Numa fornalha alimentada manualmente, o operador alimenta a caldeira quando há demanda de vapor, porém, se os troncos são grandes, a sua ação reguladora de produção somente ocorre quando talvez já não haja demanda de vapor e então, temos grandes flutuações de carga. Deve-se sempre que possível, evitar troncos de grande diâmetro o que aliás, é também recomendável para a proteção da soleira da fornalha. Os troncos grandes apresentam dificuldades no controle de produção da caldeira e no excesso de ar. Os diâmetros dos troncos devem variar entre 100 a 260 mm.

10.2. As cascas das árvores podem influenciar no abaixamento do ponto de fusão das cinzas e então, maiores cuidados devem ser tomados para a seleção da fornalha. A título de ilustração informamos que as cinzas variam com as espécies havendo nelas o predomínio de óxido de sódio ou de cálcio e variável grau de sílica. Seus pontos de fusão vão a 1200°C, dependendo da procedência.

10.3. A introdução do ar pré-aquecido é de muita vantagem para a secagem do primeiro estágio e permite elevar a taxa de combustão. O ar não deve exceder 200°C de temperatura para não deformar as grelhas que ele ajuda a resfriar. O ar quente permite queimar, nas mesmas grelhas, até mais 25% da capacidade nominal.

Cumpre salientar que é extremamente difícil queimar lenha em toras em grelhas inclinadas com excesso de ar inferior a 40%.

10.4. Quanto mais dividido o combustível, maior se torna a sua superfície de contato com o ar.

O oposto é também verdadeiro, é como se queimássemos óleo combustível em blocos sólidos, como ocaso da queima de pneus.

Para garantir a turbulência precisamos mais ar e mais longas ou altas câmaras de combustão para que exista mais tempo para se completar a combustão.

Uma câmara de combustão bem dimensionada reduz consideravelmente a elutriação de partículas não queimadas. Novamente voltamos ao adágio do 3T.

10.5. Uma caldeira é tão boa quanto a sua fornalha, de modo que uma vez conseguida uma combustão satisfatória, o restante da caldeira se comporta como uma caldeira convencional.

10.6. Evitar queimar lenha verde significa aumentar a quantidade de resina e umidade, evitando que se deposite nas partes metálicas da caldeira, provocando incrustação devido às cinzas aderirem a resina.

10.7. Como na prática a lenha é vendida em m³, isto é, em medidas de volume, o primeiro critério a seguir para escolha de lenha é o do peso específico. Numa lenha boa a densidade deve variar entre 550 a 600 kg/m³.

Abaixo destes valores e à medida que vai se afastando, a qualidade da lenha vai diminuindo, e com certeza na queima haverá problemas.

10.8. As lenhas de eucaliptos melhores para queima são a Terete Cornis e Grants (cerne vermelho e casca fina). A Saligna (cerne branco, casca grossa não servem para queima), trazendo sérios problemas de rendimento, geração de vapor, entupimento e cinzas.

10.9. Cascas das lenhas influem no abaixamento do ponto de fusão das cinzas, predominando óxido de sódio ou cálcio e variável grau de sílica

OBSERVAÇÃO:

- Cópias não podem ser reproduzidas sem que mencionem a sua fonte.

Bibliografia

- Geradores de Vapor -- Hildo Pera

- Cálculo Térmico de Caldeiras e Fornalhas -- Friedrich Nuber

- Calderas, Vapor, y Foguistas -- Ing. Walter Barreto

- Calderas de Vapor em la Industria -- Luis Igartua e Jesus Giron

- Combustão em Fornos e Fornalhas -- Eng. Wagner Branco

Engº. Mauro M. Pessoa de Mello

Email: mauromello2406@gmail.com

Fundador da Megasteam

UTILIZAR VAPOR É SIMPLES.

UTILIZAR VAPOR COM MÁXIMA EFICIÊNCIA E MENOR CUSTO É A ESPECIALIDADE DA