PERDA DE VAPOR E PURGADORES TERMODINÂMICOS

UMA ANÁLISE DA TAXA DE CICLOS E PERDAS DE ENERGIA

Testes feitos pela VELAN® Steam Traps

RESUMO:

Testes demonstram que perda de vapor é uma condição normal para o purgador tipo termodinâmico operar.

Este método de testar demonstra como o purgador termodinâmico opera e, como quantificar o consumo de vapor durante sua operação normal.

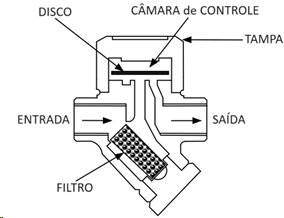

Purgadores Termodinâmicos (conhecidos mundialmente como TD`s) são aplicados principalmente em drenos de tubulações e traços de vapor. As vantagens deste tipo incluem o grande range de pressões de aplicação (5 a 600 psi), a característica de falhar sempre aberto (exceto se entupido por sujeiras) e, o baixo preço de aquisição.

Entretanto, estas vantagens são acompanhadas por um alto custo quando perdas operacionais são consideradas.

O objetivo deste estudo é quantificar a quantidade de vapor perdida devido à operação normal desses dispositivos e como isso se relaciona com a taxa de ciclagem (ciclos de abertura) comumente experimentada em condições normais de campo.

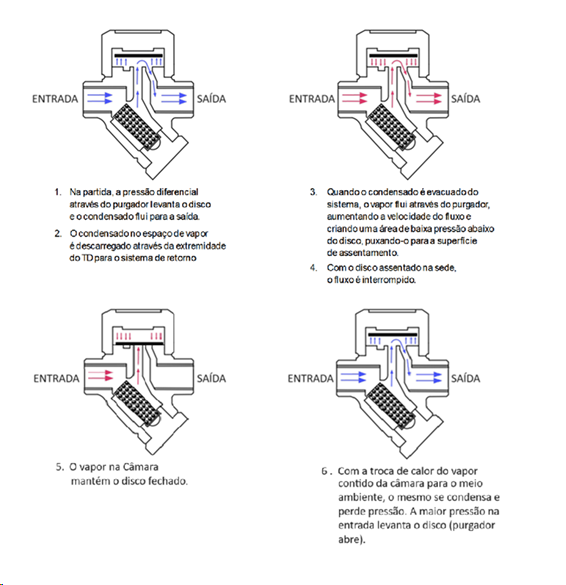

Durante nossa investigação, tentamos determinar qual é a causa responsável pelo ciclo de operação do TD. Muitos fabricantes alegam que duranto o ciclo de descarga, a reevaporação do condensado quente sobre o disco provoca seu fechamento sem a perda de vapor vivo.

Teste de Vapor Flash: É fácil provar que o TD não fecha devido ao vapor reevaporado (flash). Para demonstrar isso, é preciso simplesmente passar água saturada na temperatura do vapor através do purgador para um ambiente de pressão mais baixa e observar se o purgador fecha. A fonte mais conveniente de água saturada em uma instalação de vapor é a caldeira.

Ao conectar o purgador ao tubução da caldeira pode-se testar o efeito que o condensado quente que passa para a pressão atmosférica tem em um purgador.

PROCEDIMENTOS DO TESTE:

1- Ao abrir a válvula de descarga da caldeira, a água em temperatura ambiente passa facilmente pelo sifão.

2- Quando a temperatura da água aumenta inicia-se a reevaporação na saída do purgador.

3- A reevaporação desta água durante a passagem pelo purgador não resulta no seu fechamento.

CONCLUSÃO:

O vapor reevaporado não causará o fechamento do purgador TD. Apesar do vapor reevaporado na passagem, o mesmo permanecerá aberto. O purgador TD requer fluxo de vapor vivo para fechar.

PURGADORES TD FECHAM APENAS DEVIDO À PERDA DE VAPOR VIVO!

Conclusão: O purgador TD não fecha em decorrência do vapor de reevaporação. Condensado somente formará vapor de reevaporação com uma queda de pressão.

A água saturada só se transforma em vapor quando sofre uma queda de pressão grande o suficiente, o que ocorre após a maior restrição no sistema que é o orifício de saída e, a jusante do arranjo do disco e da câmara de controle.

Para fechar o purgador TD, vapor vivo ou ar devem passar pela parte inferior do disco a uma velocidade alta o suficiente para criar baixa pressão e fechar o disco contra a força cumulativa da pressão a montante e a jusante. Essa perda de vapor vivo é necessária para que o purgador opere.

QUANTIFICAÇÃO DO CONSUMO DE VAPOR NO PURGADOR TD:

É possível quantificar a perda de vapor em cada ciclo do purgador termodinâmico.

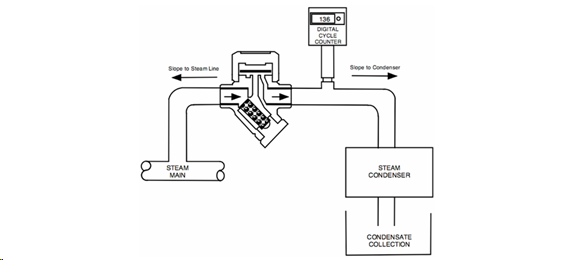

Para fazer isso, um arranjo de teste simples pode ser construído, o qual isola o purgador TD de todas as cargas de condensado e permite coletar e condensar o vapor que passa por ele.

CONFIGURAÇÃO DO TESTE DE PERDAS:

A configuração do teste para quantificar as perdas de vapor através do purgador consiste nos seguintes elementos:

- Instalação do purgador acima da tubulação de vapor para garantir que qualquer condensado formado na rede seja encaminhado de volta para a linha de vapor e não passe através do purgador. Nota: A instalação de um Separador de Umidade eficiente garante ainda mais a qualidade do vapor enviado ao purgador;

- Um contador capaz de registrar cada ciclo do TD sendo testado. Usamos um Contador de Ciclos Digital com reset manual.

- Um sistema capaz de condensar qualquer vapor vivo que passe por ele antes de chegar ao vaso de coleta de condensado. Todas as tubulações de descarga entre o purgador de vapor e o condensador devem ser inclinadas de modo que o condensado flua livremente do purgador, através do condensador e o vaso de coleta por gravidade. A descarga do purgador deve ser completamente isolada da água de resfriamento.

- Um recipiente de coleta cujo peso foi determinado e registrado com precisão.

PROCEDIMENTO DO TESTE:

- Ligue a caldeira e deixe o sistema aquecer e estabilizar completamente;

- Abra a válvula de entrada e deixe o sistema aquecer o suficiente (mínimo de 10 minutos);

- Elimine qualquer vácuo na tubulação após o purgador para permitir a drenagem completa do sistema do condensador;

- Esvazie o recipiente de coleta totalmente;

- Zerar o contador de ciclos;

- Após um período de testes completo (mínimo de 2 horas), feche a válvula de entrada de vapor;

- Elimine qualquer vácuo na tubulação após o purgador para permitir a drenagem completa do sistema do condensador;

- Anote o total de ciclos ocorridos durante o teste;

- Pese o recipiente de coleta de condensado e subtraia o peso do recipiente para determinar o peso do condensado.

RESULTADO DO TESTE:

Em mais de 400 horas de testes, os resultados foram que estes purgadores perdem uma quantidade significativa de vapor em operação. Testamos purgadores de todos os principais fabricantes e encontramos pouca diferença na perda de vapor por ciclo entre purgadores de capacidade semelhante, independentemente do fabricante.

Com base nos testes em mais de 10 modelos diferentes, descobrimos que a perda média de vapor de um purgador é de 0,032 libras (0,0145 kg) de vapor por ciclo.

EXEMPLO DE PERDAS DE VAPOR:

A tabela abaixo mostra a perda de vapor em purgadores termodinâmicos com diferentes ciclos de operação:

| CICLOS/MINUTO | PERDA DE VAPOR (kg/h) |

|---|---|

| 2 | 1,74 |

| 4 | 3,48 |

| 6 | 5,22 |

| 8 | 6,96 |

COMPARAÇÃO DE PERDA OPERACIONAL DE VAPOR

Purgador VELAN Bimetálico x Purgador Termodinâmico

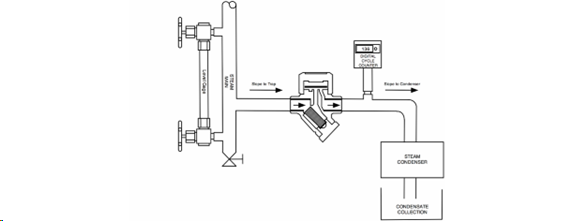

É possível realizar uma comparação direta das perdas operacionais de vapor entre dois tipos de purgadores de vapor diferentes, simulando condições semelhantes às de um ambiente de planta. Para fazer isso, modificamos a configuração de teste descrita acima para configurar um cenário de comparação entre diferentes purgadores sob condições estáveis de pressão e carga de condensado. Os elementos deste teste são os seguintes:

- Uma tubulação de vapor conectada a um sistema estável em pressão e temperatura ambiente, de modo que diferentes purgadores instalados na estação de teste em diferentes pontos no tempo terão a mesma vazão de condensado;

- Um purgador instalado na extremidade de uma tubulação principal de vapor com layout para garantir que todo o condensado formado seja encaminhado ao mesmo em vez de ficar retido na tubulação principal;

- Um contador de ciclos capaz de registrar cada ciclo do purgador que está sendo testado;

- Um visor de nível instalado na tubulação de vapor para verificar se o purgador em teste está drenando eficientemente todo o condensado na tubulação de vapor;

- Um condensador capaz de transformar todo vapor vivo em condensado antes de entrar no recipiente de coleta. Toda a tubulação de descarga entre o purgador de vapor e o condensador deve ser inclinada no sentido do fluxo de modo que o condensado flua livremente para dentro do vaso devido à gravidade;

- Um recipiente de coleta cujo peso foi determinado e registrado com precisão.

CONFIGURAÇÃO DO TESTE:

PROCEDIMENTO DO TESTE:

- Ligue a caldeira e deixe o sistema aquecer e estabilizar completamente;

- Abra a válvula de entrada e deixe o sistema aquecer o suficiente (mínimo de 10 minutos);

- Elimine qualquer vácuo na tubulação após o purgador para permitir a drenagem completa do sistema do condensador;

- Esvazie o recipiente de coleta totalmente;

- Zerar o contador de ciclos;

- Antes de concluir o período de teste, verifique no visor de nível se todo o condensado foi drenado da tubulação de vapor;

- Após um período de testes completo (mínimo de 10 minutos), feche a válvula de entrada de vapor;

- Elimine qualquer vácuo na tubulação após o purgador para permitir a drenagem completa do sistema do condensador;

- Anote o total de ciclos ocorridos durante o teste;

- Pese o recipiente de coleta de condensado e subtraia o peso do recipiente para determinar o peso do condensado.

- Repita os passos 1 a 9 alternando o tipo de purgador, com a certeza de que as condições sejam idênticas ao teste do primeiro purgador.

COMPARAÇÃO DE TESTE:

Os resultados do teste de carga de comparação validaram e confirmaram os dados coletados no teste sem carga para o purgador Termodinâmico. Ao comparar a descarga total durante o teste de carga para o termodinâmico com purgador da Velan (bimetálico), tivemos o seguinte resultado:

A diferença entre a quantidade total descarregada pelo termodinâmico menos a quantidade total descarregada pelo purgador Velan dividido pelo total de ciclos de abertura do termodinâmico, foi equivalente ao resultado encontrado no teste do anterior do purgador TD.

A tabela abaixo os resultados de vários testes com 10 minutos de duração/teste:

| No. Teste | Descarga TD (lb / kg) | Descarga Velan (lb / kg) | Diferença de Descarga (lb / kg) | Ciclos | Perda/ciclo (lb / kg) |

|---|---|---|---|---|---|

| 1 | 6,1 / 2,76 | 4,4 / 2,0 | 1,7 / 0,76 | 45 | 0,037 / 0,016 |

| 2 | 7,02 / 3,18 | 4,56 / 2,07 | 2,46 / 1,11 | 63 | 0,039 / 0,017 |

| 3 | 6,5 / 2,95 | 4,3 / 1,95 | 2,2 / 1,00 | 71 | 0,031 / 0,014 |

CONCLUSÕES DO TESTE:

- A perda por ciclo no TD conforme demonstrado no teste “sem carga” pode ser validado submetendo-o a um teste de carga em comparação com uma tecnologia de purgador sem consumos operacionais;

- A perda Zero de vapor Velan (bimetálico) conforme demonstrado nos testes de carga, pode ser validada submetendo-os à comparação com purgadores para os quais o consumo operacional de vapor é conhecido;

- A perda/ciclo no TD não é reduzida na presença de carga de condensado;

- A energia perdida de 0,032 libras (0,0145 kg) de vapor/ciclo no purgador TD é útil para estimar o custo operacional real do mesmo e, pode ser usada para avaliar o potencial de economia na planta e sua adequação com utilização de purgadores mais eficientes.

CONCLUSÃO:

Um purgador TD em operação pode perder entre 4 e 40 libras/h (1,8 a 18,14 kg/h) dependendo dos ciclos/h de operação. Esta perda de vapor não diminui com a presença de uma carga de condensado devido ao fato de que ele requer a passagem vapor vivo a uma velocidade suficiente para fechar o purgador (disco contra a sede). Testes provaram que de fato é este vapor vivo perdido o responsável pelo fechamento, não o vapor de reevaporação (vapor flash).

Artigo foi publicado originalmente pela VELAN STEAM TRAPS , (James D. Acers Company) de Minnesota – USA, fundada em 1.950 em Montreal (Canadá). Traduzido por Diego F. Bevilacqua em 08/2.024.

UTILIZAR VAPOR É SIMPLES.

UTILIZAR VAPOR COM MÁXIMA EFICIÊNCIA E MENOR CUSTO É A ESPECIALIDADE DA