PURGADORES TERMOSTÁTICOS x ALAGAMENTOS

ÁGUA PARA GERAÇÃO DE VAPOR:

É sempre muito polêmico o assunto de Consumo Operacional de Energia e Vida Útil de Purgadores entre os diversos fabricantes pois, cada um possui um determinado “carro chefe” e por ele, se desdobram em apontar suas vantagens mesmo que fabriquem e forneçam todos os tipos isto porque, são perfeitamente cientes de que não existe um tipo universal que atenda a todas as aplicações.

Em minha vida profissional dedicado ao aumento da eficiência energética em sistemas de vapor, tive a oportunidade de acessar de diversos fabricantes mundiais de renome, informes sobre o CONSUMO OPERACIONAL DE VAPOR em purgadores TERMODINÂMICOS e de BALDE INVERTIDO resultado de testes em bancadas de laboratórios e, pelo conhecimento dos princípios de operação de cada tipo, isto é um fato incontestável.

O motivo de mencionar estes 2 tipos é que, são os que de fato possuem consumo operacional para funcionar, ou seja, o vapor faz parte de seu princípio de operação o que não é o caso dos demais.

Um esclarecimento que se faz necessário aqui é que, CONSUMO OPERACIONAL é diferente de PERDA, mas em ambos os casos estamos falando de vapor vivo.

No caso do purgador de Balde Invertido, um dos primeiros purgadores inventados, não se discute esta questão (consumo de energia) devido ao fato de que é um tipo que reúne inúmeras qualidades e aplicações onde, outros tipos nem sempre atendem tecnicamente com a mesma performance, tornando o consumo operacional uma questão secundária. No entanto, quando se fala em purgador Termodinâmico, não é este o caso.

- Primeiramente, temos de compreender que, embora venha perdendo mercado gradualmente, ainda é o tipo mais consumido principalmente pelo seu baixo preço aquisitivo e vida útil curta. Custa menos e dura menos!

- Segundo, é o tipo que todos conhecem e, não requer maiores cuidados em sua utilização. Na minha opinião franca, compram e usam pois, de fato, não o conhecem. Isso faz com que diversos fabricantes que possuem em sua linha todos os tipos de purgadores, mantém o mesmo em produção por questões comerciais mesmo sabendo de suas deficiências. Pior, as informações sobre consumo operacional e vida útil vem desaparecendo de folhetos, catálogos e informes técnicos pois não há interesse em sua divulgação, sob pena de acelerar mais a perda de mercado;

- Terceiro, os consumidores desconhecem os custos operacionais deste purgador. Leia o artigo completo Purgador Bimetálico x Termodinâmico clicando aqui, dedicado ao assunto de custos operacionais.

Os artigos traduzidos dos fabricantes VELAN (PERDA DE VAPOR E PURGADORES TERMODINÂMICOS) e ARMSTRONG INTERNATIONAL (ESCOLHENDO UM MELHOR PURGADOR DE VAPOR) disponíveis no mesmo site da TERMYKA, detalham este assunto.

Mas, vamos ao tema em questão que é PURGADORES TERMOSTÁTICOS x ALAGAMENTO de TUBOS. Em toda e qualquer confrontação para a substituição de purgadores Termodinâmicos por Termostáticos (Bimetálicos ou Pressão Balanceada) onde o consumo operacional é ZERO, o argumento utilizado é de que estes (Termostáticos), retem condensado no sistema devido ao seu princípio de operação. Quanto a isto, estamos plenamente de acordo pois, o condensado precisa perder uma parcela de seu calor sensível para então ser descarregado. Aliado a este argumento, ainda são apresentados números quanto à superfície de alagamento (1 metro de tubulação à montante do purgador) como sendo a necessidade de afastamento para que o alagamento não interfira no sistema que está sendo drenado.

Aqui, temos que chamar a atenção para os seguintes fatos:

- Purgadores Termostáticos Bimetálicos saem de fábrica com a regulagem de temperatura de abertura definida. Esta temperatura (Δt) varia de acordo com cada fabricante. Quanto maior o Δt, maior é o alagamento e vice-versa;

- Existem aplicações onde um maior alagamento é requerido ou desejado seja para reduzir a taxa de formação de Vapor de Reevaporação (Flash), seja para aproveitar o calor sensível do condensado no processo ou ainda, para reduzir perdas de energia nas tubulações devido à distância entre o ponto de formação e coleta de condensado e o purgador. A regulagem padrão de fábrica pode ser alterada para cada caso no tipo Bimetálico.

- Existem ainda aplicações onde se requer propositalmente a perda de vapor vivo no processo. Novamente, a regulagem padrão de fábrica do Bimetálico pode ser alterada;

- Em purgadores Termostáticos de Pressão Balanceada, o elemento não é passível de regulagem. Estes elementos possuem um diferencial de temperatura Δt pré-definido por cada fabricante.

- A distância entre o ponto de formação e coleta de condensado e, o purgador Termostático, depende da tecnologia de fabricação e do ?t de cada fabricante, não sendo possível estipular uma distância padronizada pois, como veremos a seguir, depende de algumas variáveis;

COMO CALCULAR A SUPERFÍCIE DE ALAGAMENTO:

Nossa intenção com a divulgação destas fórmulas de cálculo é para que os usuários possam fazer melhor uso desta tecnologia resultando em economia de energia em suas instalações de vapor. Este cálculo possui 3 etapas, sendo:

1ª. ETAPA

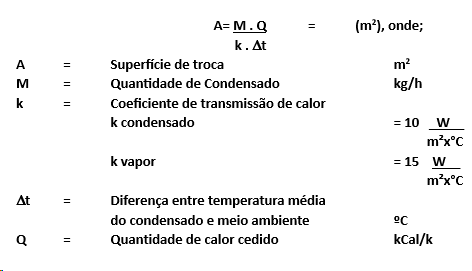

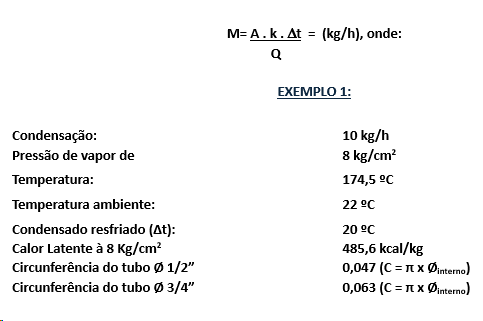

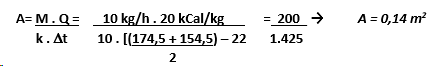

Cálculo da Superfície de Troca para Esfriar o Condensado:

2ª. ETAPA

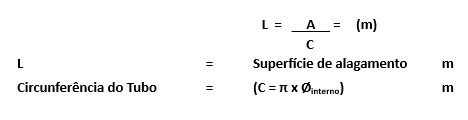

Cálculo do Trecho Alagado:

REGRA: Em drenos de processos, é sempre recomendável a instalação uma válvula de bloqueio antes do purgador para poder efetuar intervenções. Quando o purgador não possui filtro integrado, um filtro tipo “Y” também é usado a montante do mesmo.

Embora sejam poucas as informações das perdas de energia em válvulas, filtros e acessórios de vapor de bitolas pequenas (Ø ¼” a 2”), sabe-se que uma válvula sem isolamento perde o equivalente a 2 metros de tubulação no mesmo diâmetro (sem isolamento térmico).

Esta regra consta do GUIA PRÁTICO para Vapor e Condensado da ARI Armaturen e, sendo uma empresa de origem alemã, normalmente são usadas válvulas com conexão flangeadas.

Pela falta de maiores informações e, para fins de estimativas de perdas, consideraremos que válvulas com conexões para solda ou rosca perdem o equivalente à 1 metro de tubulação no mesmo diâmetro pois, flanges funcionam como “aletas de refrigeração”. O mesmo vale para filtros tipo “Y”.

3ª. ETAPA

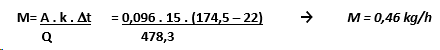

Cálculo da Troca Térmica:

1ª. ETAPA

Superfície de Troca para Esfriar o Condensado:

2ª. ETAPA

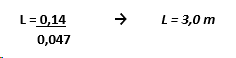

Trecho alagado - Tubulação Ø ½” (sem isolamento térmico):

Obs.: 1 válvula de bloqueio + 1 purgador = 2,0 m → Lfinal = 3,0 - 2,0 = 1,0 m alagamento

3ª. ETAPA

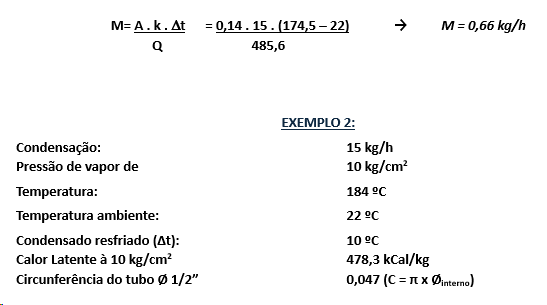

Troca Térmica no Trecho (Condensação):

1ª. ETAPA

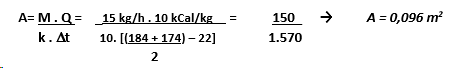

Superfície de Troca para Esfriar o Condensado:

2ª. ETAPA

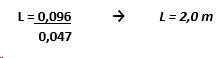

Trecho alagado – Tubulação Ø ½”:

Obs.: 1 válvula de bloqueio + 1 purgador = 2,0 m → Lfinal = 2,0 - 2,0 = Sem alagamento!

3ª. ETAPA

Troca Térmica no Trecho (Condensação):

CONCLUSÕES:

- Não se pode afirmar categoricamente que o purgador tipo Termostático sempre provoca alagamento à montante, pois isto depende das condições climáticas, dos acessórios existentes na sua instalação e do fabricante e sua expertise quanto ao elemento termostático. A afirmação deve sempre ser corroborada de cálculos.

- Sempre que se quer fizer o aproveitamento da energia contida no condensado (Traços de Vapor por exemplo) ou alagar propositalmente uma superfície (redução de perdas em “pernas de tubulações” por exemplo), deve-se utilizar purgador do tipo Termostático (Bimetálico ou Pressão Balanceada). Também nesta aplicação, para um resultado confiável, cálculos são necessários.

- Os purgadores tipo Termostáticos Bimetálico e de Pressão Balanceada possuem o mesmo princípio de operação (descarregam o condensado após perda de temperatura) mas, suas aplicações são distintas, dependendo sempre do processo a ser drenado e suas condições operacionais.

A omissão ou distorção de informações relevantes sobre aspectos técnicos em qualquer campo da engenharia é extremamente prejudicial ao mercado consumidor e, resulta sempre em algum tipo de perda.

UTILIZAR VAPOR É SIMPLES.

UTILIZAR VAPOR COM MÁXIMA EFICIÊNCIA E MENOR CUSTO É A ESPECIALIDADE DA